Die Gastronomiebranche: Ein schnelllebiger Ort, an dem Geschmack und Innovation aufeinandertreffen sollten. Noch sieht die Realität leider oft anders aus. Digitale Bestellungen, individuelle Kundenwünsche und steigende Kosten setzen das Personal unter enormen Druck. Hohe Bestellmengen müssen dabei in kürzester Zeit bearbeitet werden, was häufig zu Fehlern führt und die Produktqualität beeinträchtigt. Das Resultat sind keine konsistente Qualität geringere Konsistenz in den Produkten, schlechtere Kundenerfahrungen sowie steigende Kosten durch Lebensmittelverschwendung.

Hier kommt Hyphen ins Spiel. Das Start-up für automatisierte Gastronomie hat mithilfe des 3D-Drucks innovative Lösungen identifiziert, um den Restaurantbetrieb zu automatisieren. In nur 30 Tagen hat das Unternehmen eine modulare Zubereitungslinie entwickelt, die – im Gegensatz zu herkömmlichen Produkten, die meist nur auf eine Zutat spezialisiert sind – mit der ganzen Palette an Zutaten im Restaurantbetrieb umgehen kann. Ein ausgeklügeltes System von Trichtern, Waagen und Behältern sorgt dabei für die präzise Dosierung und Verarbeitung von Zutaten – unabhängig von Tageszeit und Zubereitungsart.

Die Technologie funktioniert dabei wie folgt: Die Zutaten werden in der Fertigungslinie über ein System von Trichtern, Waagen und Behältern abgegeben. Für jeden Trichter und jede Förderschnecke ist dabei vorab eine spezielle Kalibrierung für die Lebensmittel notwendig, die darüber befördert werden. Jeder Trichter und jede Förderschnecke ist dabei speziell auf das jeweilige Lebensmittel und dessen Eigenschaften ausgerichtet.

Denn Sselbst wenn es sich nur um Gurken handelt, erfordern diese in geschnittener, gewürfelter, geraspelter oder gespaltener Form jeweils einen anderen Mechanismus. Dadurch können die benötigten Zutaten von der Zubereitungslinie entsprechend dosiert und portioniert werden. Die fertig zubereiteten Zutaten stehen den Angestellten dann für die Bearbeitung der eingehenden Bestellungen zur Verfügung. Und nicht zuletzt trägt die genaue Portionierung auch dazu bei, Lebensmittelverschwendung zu reduzieren, was wiederum Kosten senkt und die Nachhaltigkeit der Betriebe verbessert.

Für Gastronomen ergibt sich durch solche Fertigungslinien eine Reihe von Vorteilen: Zum einen ermöglicht die präzise Dosierung und Portionierung der Zutaten eine konsistente Produktqualität sowie einheitliche Portionen. Das steigert die Kundenzufriedenheit. Zum anderen reduziert die Automatisierung den manuellen Arbeitsaufwand und hilft somit, dem Fachkräftemangel entgegenzuwirken. Außerdem erlaubt die schnelle und effiziente Zubereitung von Zutaten eine höhere Durchlaufgeschwindigkeit, was besonders in Stoßzeiten von Vorteil ist.

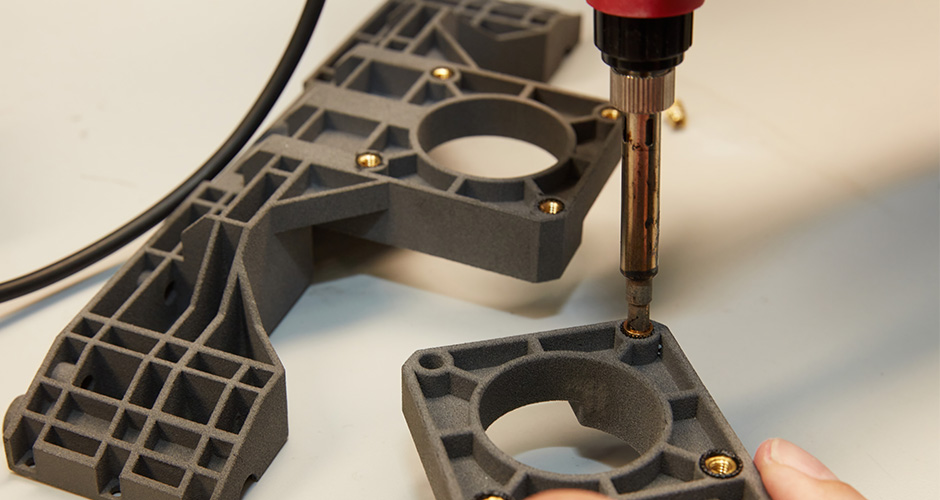

Der 3D-Druck spielt im Entwicklungsprozess dieser modularen Zubereitungslinien eine Schlüsselrolle – sowohl für die schnelle Vor-Ort-Produktion von Prototypendas Rapid Prototyping von einzelnern Maschinenbauteilen (Rapid Prototyping) als auch für das die einfache Vor-Ort-Anfertigung von Rapid Tooling eine Schlüsselrolle, um schnell und einfach speziellen Formwerkzeugen, Ersatzteilen und Fertigungshilfen (Rapid Tooling)herzustellen.

Dank 3D-Druck zur fertigen Zubereitungslinie

Von der Idee bis hin zur finalen Zubereitungslinie setzt Hyphen 3D-Drucker im gesamten Produktentwicklungsprozess ein. Denn aufgrund der organischen Natur von Lebensmitteln ist die Handhabung der Zutaten für die meisten Robotiksysteme keine Leichtigkeit. Hinzu kommt, dass sich bei der Arbeit mit Lebensmitteln die Materialeigenschaften im Laufe des Tages sowie je nach Zubereitungsart verändern können. Um eine modulare Zubereitungslinie entwickeln zu können, die mit unendlichen Variationen von Lebensmitteln zurechtkommt, ist das Team von Hyphen beim Designprozess einzelner Maschinenkomponenten daher auf eine hohe Anzahl an Iterationen und experimentellen Validierungstests angewiesen. Doch dank des 3D-Drucks ist das möglich.

Für den Einsatz von 3D-Druckern werden die einzelnen Bauteile für Trichter, Förderschnecken und Gehäuse zunächst in einer CAD-Software designt, leicht angepasst und flexibel verändert. Die STL- oder OBJ-Datei wird dann in eine Software zur Druckvorbereitung importiert, damit der 3D-Drucker die Informationen verarbeiten kann. Im Anschluss kann das Team die Prototypen direkt vor Ort in wenigen Stunden oder gar Minuten drucken.

Je nach Bauteil kommen dabei verschiedene 3D-Druck-Materialien zum Einsatz. So wird transparentes Kunstharz verwendet, um während der Prototypenentwicklung etwaige Mängel, wie beispielsweise im Inneren eines Trichters, sofort zu korrigieren. Für präzise Prototypen von Förderschnecken fällt die Wahl eher auf ein steifes, glattes Kunstharz, das in seinen Materialeigenschaften Metall ähnelt und sich damit auch gut für Funktionstests eignet. Und bei Bauteilen, die später aus Gummi oder Silikon hergestellt werden, greift das Team auf flexible, elastische Kunstharze zurück. Denn für alle benötigten Dichtungen oder Faltenbälge lassen sich damit schnell Prototypen erstellen, die getestet werden können, ohne dass sich der Prozess durch das Warten auf eine Gussform verzögert.

Im nächsten Schritt testen und verbessern die Anwender:innen die 3D-gedruckten Dosierungsprototypen. Pro Tag kann das Startup ein bis drei verschiedene Tests mit einer Grund- oder Referenzzutat durchführen. Sobald die Vergleichswerte ermittelt wurden, testet das Team, ob die Zutat ungehindert und gleichmäßig durch den Dosiertrichter fließt. Dann stimmen sie die Genauigkeit und das Design der Komponente ab, was ein, zwei oder auch 20 Iterationen physischer Prototypen beanspruchen kann. Diesen Prozess muss das Team für Hunderte verschiedener Lebensmittel durchlaufen.

Um den strengen Bestimmungen zur Lebensmittelsicherheit gerecht zu werden, fertigt das Team viele der Bauteile mit Lebensmittelkontakt im Anschluss aus Edelstahl. Einige 3D-gedruckte Teile, die später nicht mit Lebensmitteln in Kontakt kommen, werden aber auch direkt als Endteil für die Zubereitungslinie eingesetzt.

Die Zukunft des 3D-Drucks in der Gastronomie

Der 3D-Druck spielt eine transformative Rolle in der Gastronomiebranche. Er ermöglicht nicht nur die schnelle und flexible Entwicklung von neuen Produkten, sondern trägt auch wesentlich dazu bei, die Herausforderungen der Branche zu bewältigen. Denn die 3D-Druck-Technologie eröffnet der Gastronomie neue Wege und Perspektiven. Dadurch können Gastronomiebetriebe schneller auf die sich ständig ändernden Marktbedürfnisse reagieren, besser individuelle Kundenwünsche erfüllen und interne Betriebsabläufe insgesamt effizienter gestalten.

Das Beispiel von Hyphen zeigt, die 3D-Druck-Technologie ermöglicht die schnelle und einfache Entwicklung einer automatisierten Zubereitungslinie. In Zukunft wird diese die Systemgastronomie bei der Zubereitung von in Schüsseln servierten Speisen wie Salaten erleichtern – auch bei individualisierten Bestellungen.

Quelle: David Lakatos, Chief Product Officer bei Formlabs