17.000 Mahlzeiten, 27 Anlieferstellen, 262 Mitarbeiter aus 7 Küchen zusammengelegt zu einem Team: das Kochhaus – Gourmed Vital Ruhr GmbH beeindruckt nicht nur zahlenmäßig.

Die derzeit modernste Zentralküche Deutschlands, geleitet von Ramin Homayouni, setzt auch konzeptionell Maßstäbe:

- Eine innovative Kühlung basierend auf Kaltsole, einer lebensmittelechten Mischung aus Wasser und Glykol, versorgt sämtliche Kühlstellen – bei maximaler Nachhaltigkeit und Sicherheit. Mehr dazu lesen Sie auch hier.

- Komplette Vernetzung der Küchentechnik auf einem einzigen Dashboard, innovative digitale Tools wie KI-basierte Kamera am Portionierband und hohe Automatisierung, v. a. bei der Spültechnik und Bestecksortierung sowie -verpackung.

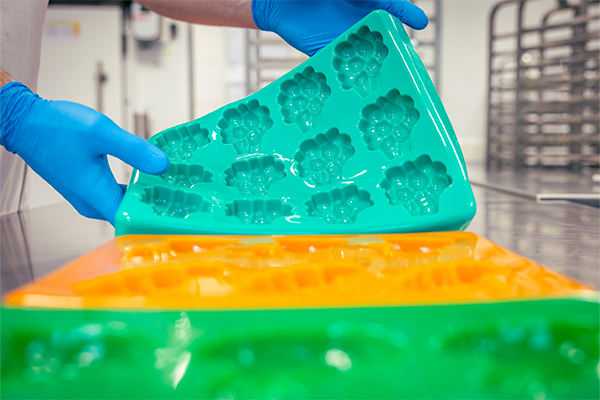

- Eigenproduktion, wo nur möglich, bis hin zur eigenen Konditorei.

- Cafeteria zur Mitarbeiterverpflegung, als Treffpunkt und Spielwiese für die Azubis.

„Anfangs wollte ich am liebsten alles selbst fertigen, musste aber einsehen, dass das – gekoppelt mit der Inbetriebnahme eines solchen Mammutprojekts – zu viel auf einen Schlag ist. Doch jetzt gehe ich wieder Schritt für Schritt zurück. Nudeln beispielsweise würde ich sehr gerne selbst produzieren – auch aus Gründen der Wertschöpfung.“

Ramin Homayouni

Die Redaktion GVMANAGER hat Ramin Homayouni und sein in Summe 277-köpfiges Gesamtteam, das für sein Engagement und die Kooperation bei diesem Mammutprojekt als GV-Team des Jahres 2025 ausgezeichnet wurde, in Bochum-Herne besucht.

Nachgefragt bei: Ramin Homayouni

Mit Ramin Homayouni, Gesamtleiter Verpflegungsmanagement des Kochhaus, haben wir dabei u. a. über Folgendes gesprochen:

- Wie kam es zum Neubau?

- Warum der hohe Grad an Eigenfertigung?

- Und wie setzt das Kochhaus auch digital Maßstäbe in der Branche?

Herr Homayouni, das Kochhaus war ein Mammutprojekt. Wie kam es überhaupt zum Neubau?

Wir standen vor der Entscheidung, mehrere in die Jahre gekommene Küchen zu sanieren – oder alles zentral zu bündeln. 2014 lagen die ersten Skizzen auf meinem Schreibtisch.

Schließlich entschied sich die St. Elisabeth Gruppe, dieses Projekt gemeinsam mit dem Katholischen Klinikum Bochum in Angriff zu nehmen, die vor einer ähnlichen Situation standen. Das war wirtschaftlich sinnvoll und qualitativ die bessere Lösung.

Man gründete also ein Gemeinschaftsunternehmen rein für die Speisenversorgung, die Kochhaus – Gourmed Vital Ruhr GmbH. Die St. Elisabeth Gruppe – Katholische Kliniken Rhein-Ruhr ist zu 60 Prozent beteiligt, das Katholische Klinikum Bochum zu 40 Prozent. Und heute – zehn Jahre nach den ersten Entwürfen – kochen wir hier täglich 17.000 Mahlzeiten.

Was wollten Sie auf jeden Fall anders machen?

Wir wollten eine zeitentkoppelte Produktion – deshalb haben wir uns intensiv mit Cook & Chill, aber auch mit Cook & Freeze beschäftigt. Cook & Chill erschien uns schlussendlich flexibler, wobei wir die passierte Kost ergänzend per Cook & Freeze vorproduzieren, so ist sie besser zu verwenden und länger haltbar.

Uns war wichtig, trotz dieser Entkopplung die seit jeher in der St. Elisabeth Gruppe gesetzte hohe Qualität und Frische beim Kunden zu gewährleisten.

Außerdem wollten wir noch mehr in Eigenproduktion herstellen, was in den einzelnen Häusern vorher nur punktuell möglich war – aus personellen oder technischen Gründen

Und ein Herzenswunsch von mir war eine eigene Konditorei.

Warum gerade eine Konditorei?

Die Wertschöpfung in der Konditorei ist einfach deutlich höher als in der Küche. Nehmen Sie ein Stück Kuchen: Je nach Rezept – ob mit Butter, Öl oder Margarine – liegen die Herstellungskosten zwischen 30 und 50 Cent. Kaufen Sie das gleiche Stück ein, zahlen Sie mindestens einen Euro oder mehr. Wenn Sie, wie wir, rund eine Million Stück im Jahr brauchen, müssen Sie gar nicht weiterrechnen – das amortisiert sich schnell.

Und Kuchen ist bei uns nicht Beiwerk, sondern ein essenzieller Teil der Patientenverpflegung. Auch in unseren Cafeterien läuft Gebäck sehr gut, nicht zuletzt im Konferenzcatering – wir haben also viele Standbeine, die diese Eigenfertigung tragen. Und mal ehrlich: Welche Krankenhausküche macht das sonst?

Warum haben Sie nicht gleich eine richtige Backstube installiert? Brot und Brötchen sind bekanntermaßen ein leidiges Thema für Klinikküchen…

Für eine eigene Bäckerei bräuchten wir ein Mehlsilo, ganz andere Räume und Abluftsysteme – das wäre wirtschaftlich unsinnig.

Aber – und das ist nicht selbstverständlich – ich habe nach langer Suche einen perfekten Partner, noch dazu in der Region gefunden. Die Bäckerei liefert uns genau das, was wir brauchen: hygienisch und portionsweise folierte Brotscheiben, bedruckt mit einem MHD, das in der Regel bei zwei Tagen liegt. Das trocknet nicht aus, auch wenn wir es am Vorabend fürs Frühstück portionieren – und verursacht keine Spüllogistik.

Denn derartige Prozesse gilt es bei Eigenfertigung auch stets gegenzurechnen. Und es ist unglaublich, was für ein Rattenschwanz allein an einer unverpackten Scheibe Brot für eine Zentralküche hängt.

Beim Wurstaufschnitt gehen Sie den umgekehrten Weg: statt Folienpack wollen Sie selbst schneiden…

Die bisher gelieferten 500-Gramm-Packs sind für eine Zentralküche mit 17.000 Mahlzeiten am Tag einfach zu klein. Das ewige Auspacken kostet Zeit, produziert Unmengen an Müll und ist am Ende auch teuer.

Unser regionaler Metzger stellt die Wurst bald nach unseren eigenen Rezepturen her – ohne häufige Allergene wie Senfkörner und genau so kalibriert, wie wir sie brauchen. Er liefert uns Stangenware, die wir hier vor Ort direkt in GN-Behälter schneiden. Das spart Verpackung, verbessert die Qualität und senkt die Kosten – also ein dreifacher Gewinn.

Wo sinnvoll, setzen Sie also auf handwerkliche und industrielle Kooperationen. Gibt es dafür weitere Beispiele?

Ja, wir lassen z. B. unsere Dressings, Gewürze und Teriyaki-Sauce nach eigenen Rezepturen – von jeweils spezialisierten Partnern – produzieren. So bleibt die Rezepturhoheit bei uns, die Qualität ist konstant, und wir können gleichzeitig größere Mengen hygienisch sicher und adäquat verpackt und gekennzeichnet herstellen.

Als Allrounder haben wir ein eigenes Mango-Pfirsich-Topping im Portfolio, das Zentis exklusiv für uns produziert. Das Rezept haben wir gemeinsam mit unseren Diätassistentinnen entwickelt: zuckerreduziert und für alle Kostformen geeignet. Wir nutzen es multifunktional als Dessertkomponente, Tortenfüllung oder Fruchtbasis im Bankettbereich.

Anfangs wollte ich am liebsten alles selbst fertigen, musste aber einsehen, dass das – gekoppelt mit der Inbetriebnahme eines solchen Mammutprojekts – zu viel auf einen Schlag ist. Doch jetzt gehe ich wieder Schritt für Schritt zurück in Eigenproduktion bzw. forciere neue Partnerschaften. Nudeln beispielsweise würde ich sehr gerne selbst produzieren – auch aus Gründen der Wertschöpfung.

Sie haben sieben Klinikküchen im 4 -Wochen-Takt aufgeschalten – wie war das konkrete Prozedere?

„Wir haben sieben Küchen – inklusive Personal – im 4-Wochen-Takt aufgeschalten. Bei jedem Umzug haben wir quasi wieder bei Null angefangen, weil sich alle Prozesse neu einspielen mussten: die Produktion, die Bandlaufzeit, die Logistik, die Spülzeit usw.“

Ramin Homayouni

Gestartet im Februar 2024, wurden im 4-Wochen-Takt je ein Team und in Summe 27 Anlieferstellen aufgeschaltet. Kaum war ein Team nach Bochum eingerückt, galt es in Rekordzeit dessen in der Regel sanierungsbedürftige Küche zu einer Satellitenküche vor Ort umzurüsten.

Die größte Herausforderung dabei war der Start. So zog als erstes unser Team aus dem St. Anna Hospital in Herne um. Mit 30 Prozent des späteren Gesamtpersonals haben wir das Kochhaus zu 100 Prozent bewirtschaftet. Das war sehr spannend.

Und bei jedem Umzug haben wir quasi wieder bei Null angefangen, weil sich alle Prozesse neu einspielen mussten: die Produktion, die Bandlaufzeit, die Logistik, die Spülzeit usw. Das Erfolgsrezept: Offen für Prozessänderungen sein und dabei stets das Team einbeziehen.

Was war die größte Herausforderung?

Die Effekte der Skalierung hatten wir anfangs unterschätzt. Wir hatten unsere Frischküche-Rezepturen lange im Voraus Cook & Chill-tauglich gemacht. Ein Mitarbeiter im St. Anna Hospital überarbeitete die Rezepturen zunächst im Kleinformat und produzierte skalierte das auf unsere Cafeteria-Mittagessen. Doch was bei 100 Essen funktionierte, lief bei 1.000 plötzlich ganz anders.

Warum funktionierte diese Skalierung nicht?

Beim Chillen verloren wir durch die Verdunstung viel Flüssigkeit, was sich letztlich auch noch in der Würze niederschlug.

Wobei einiges auch mit der Qualität der Ware steht und fällt. Fleisch eines zwei Jahre alten Rindes hat beispielsweise ein anderes Garverhalten als das eines älteren Rindes. Gelöst haben wir dieses Problem durch kleinere Kalibrierungen. Mit einer Fleischwürfelgröße von 1,5 statt 2,5 cm erzielen wir nun ein gleichmäßiges Garergebnis.

Gab es auch technische Kinderkrankheiten, die Sie anfangs ausgebremst haben?

Klar – bei so einem Projekt läuft am Anfang nie alles perfekt. Die Zeitumstellung vergangenes Jahr hat in Kombination mit einer Zeitschaltuhr beispielsweise unsere komplette Kühlung außer Gefecht gesetzt.

Wir hatten definitiv eine Lernkurve zu bewältigen.

Auf welche technischen Besonderheiten sind Sie – abgesehen von der Kühlung – noch besonders stolz hier in der Großküche?

„Die Systeme verschiedener Hersteller sprechen miteinander. Wenn der Kombidämpfer hochfährt, weiß der Chiller schon, dass er sich bereitmachen muss. Das ist echte digitale Prozesssteuerung.“

Ramin Homayouni

Dass wir mehr Datensteckdosen haben als normale. Das Kochhaus ist komplett vernetzt. Auf einem einzigen zentralen Dashboard habe ich alle Geräte, Temperaturen und Prozesse im Blick – egal ob Kombidämpfer, Kühlschrank oder Speisentransportwagen. Die Systeme verschiedener Hersteller sprechen miteinander. Wenn der Kombidämpfer hochfährt, weiß der Chiller schon, dass er sich bereitmachen muss. Das ist echte digitale Prozesssteuerung.

Ein Clou bei der Bandportionierung: Am Bandende dokumentiert eine Kamera mit KI jedes Tablett – so sind wir auch bei Reklamationen auf der sicheren Seite.

Und nicht zuletzt bin ich stolz auf die ergonomische Ausstattung, beispielsweise mit höhenverstellbaren Arbeitstischen. Auch die dank unserer Kaltsole-Lösung mögliche „hohe“ Raumtemperatur von etwa 19°C beim Portionieren macht das Arbeiten leichter.

Welchen Mehrwert bietet die Digitalisierung der Prozesse? Wo reizen Sie das konkret aus?

Sie gibt uns Transparenz. Etwas, das wir mit der Entwicklung einer Produktions-App als Sparrings-Partner von Jomo Soft noch weiter ausbauen wollen. Per App weisen wir den Köchen Aufgaben zu, die sie gezielt abarbeiten und abhaken. So können wir genau nachvollziehen, wer welche Komponente hergestellt hat, wann sie produziert wurde und – dank einer Verknüpfung mit unserem HACCP-Management – wie die Temperaturen dabei waren.

Was macht Sie persönlich am meisten stolz?

Dass wir diesen Weg als Team gegangen sind. 260 Menschen aus sieben Küchen und unglaublich vielen Nationen – und niemand ist auf der Strecke geblieben

Ich bin sehr zufrieden, dass das, was wir uns einst am Tisch ausgedacht und dann auf den Plan gebracht haben, heute so funktioniert. Jetzt lernt unser Baby laufen.

Konnten Sie das gesamte Personal mit umziehen?

Einigen konnten wir vor Ort eine neue Aufgabe bieten – zum Beispiel in Cafeterien, Senioreneinrichtungen oder in kleinen Backup-Küchen, die wir dort neu aufgebaut haben. Zudem haben wir an jedem früheren Standort, wo es eine große Küche gab, heute noch Standortverantwortliche.

Unter den Mitarbeitenden in Service und Küche, die für den Einsatz in der Zentralküche geplant waren, habe ich leider ein paar verloren – vor allem Teilzeitkräfte, die einen deutlich längeren Anfahrtsweg gehabt hätten. Das war schade, weil da wirklich gute Leute dabei waren.

Wichtig ist: alle Führungskräfte sind geblieben – das spricht, finde ich, für den Zusammenhalt und die Kultur, die wir hier haben.

Wie haben Sie das Team vorab schon zusammengeführt?

Durch beruflichen Austausch und Schulungen, gemeinsame Essen oder Events wie Go-Kart-Rennen und einen Weihnachtsmarkt. Hier haben wir sehr früh versucht, das Team einander anzunähern. Die Diätassistentinnen z. B. standen bereits vorab in sehr engem Austausch.

Was würden Sie im Nachhinein anders machen?

Wir haben uns im Vorfeld viele Gedanken gemacht, doch im Nachhinein betrachtet hätte ich trotzdem manches anders geplant.

Ein Beispiel ist der Bäckerraum. Heute muss der Bäcker morgens ins Gebäude, um zu liefern – und das, bevor jemand von uns da ist. Beim nächsten Bau würde ich ganz klar einen vorgelagerten Lieferraum vorsehen, direkt an der Rampe, wo man Ware annehmen oder abstellen kann ohne direkt das Gebäude zu betreten.

Und das zweite Thema ist Lagerfläche. Gerade in unserer Größenordnung kann man über den Einkauf richtig Geld sparen, wenn man größere Mengen abnimmt. Ich habe zum Beispiel gerade 15 Paletten Kaffee gekauft – super Preis, aber ich weiß ehrlich gesagt noch nicht, wohin damit. Beim nächsten Mal würde ich da also deutlich großzügiger planen.

Herzlichen Dank für das Gespräch!

Auf einen Blick

Kochhaus – Gourmed Vital Ruhr GmbH

- Träger: Gemeinschaftsunternehmen der St. Elisabeth Gruppe – Katholische Kliniken Rhein-Ruhr (60 %) und des Katholischen Klinikum Bochums (40 %)

- Bauzeit: 2021 bis 2024

- Inbetriebnahme: ab 2/2024 bis 09/2024; alle 4 Wochen 1 bzw. 2 der 11 Klinikstandorte und 5 Standorte mit Senioreneinrichtungen mit insgesamt 27 Lieferstellen aufgeschaltet

- Gesamtleiter Verpflegungsmanagement: Ramin Homayouni

- Mitarbeiter: 262 (Küche), davon 55 Fachkräfte (Diätassistenten, Köche, Konditoren, Lagerfacharbeiter, Verwaltungsangest.), 204 Hilfskräfte, 3 Azubis (Koch, Konditor); plus 15 Fuhrpark

- Essenzahlen: 17.000 Mahlzeiten pro Tag für 27 Lieferstellen, davon 10.000 Mittagessen

- Kundengruppen: 11 Kliniken (10.000 Mahlzeiten), 5 Seniorenheime (1.500 Mz.), 13 Cafeterien (3.500-4.000 Mz.), 10 Kindergärten (800 Mz.), 4 Bankettbereiche

- Produktionssystem: Cook & Chill, teils Cook & Freeze (passierte Kost); Produktion an 7 Tagen/Woche im 3-Schicht-System, je 1 Tag im Voraus

- Küchenfachplaner: Carsten Zellner, IB Zellner

- Investitionsvolumen: 70 Mio. Euro

- Ausgewählte Ausstatter:

- Bauscher (Geschirr)

- B.Pro (Portionierband, Andockkühler, Hordenwagen)

- Brimato (Bestecksortier- und Wickelmaschine, automatische Geschirrabstapelung)

- Brita (Wasserspender)

- Cool Compact (Kühlschränke)

- Boss(Verpackungstechnik)

- Electro calorique (Speisenverteilwagen)

- JomoSoft (Warenwirtschaft, Produktionsplanung, Bandendkontrolle)

- kiconn (herstellerunabhängige Vernetzung)

- Meiko (Spültechnik, Wagenwaschanlage, Nassmüllentsorgung)

- MKN (Kombidämpfer, Rückkühlkochkessel, Salamander, Herdblock)

- Nilma (Salsamat, Dough.O.Mat)

- Nuovair (Chiller)

- QM-Spot (HACCP-Management)

- Sicotronic (Spitzenlastoptimierung)

- Südluft (Lüftung)

Quelle: B&L MedienGesellschaft